Сварка — процесс соединения металла путём расплавления двух заготовок и присадочного металла. С помощью сварки соединяют сплавы, однородные и разнородные материалы. Сварка металла используется почти во всех областях строительства и машиностроения.

Виды сварки металла:

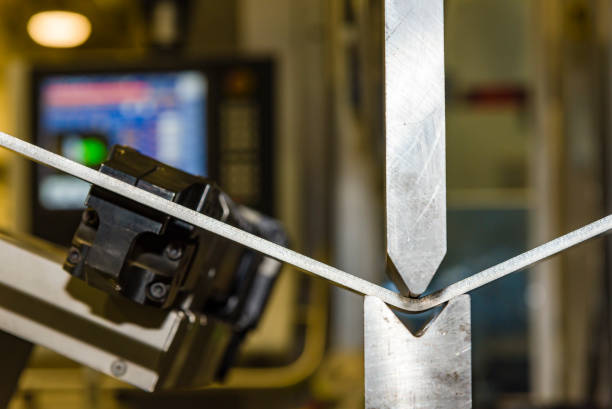

- Аргонодуговая сварка TIG

При использовании этой технологии детали соединяются плавлением. Сварщик вручную подает проволоку и использует неплавящийся вольфрамовый электрод. Соединение происходит в среде защитного газа – 100% Ar. Кромки проволоки и соединяемых деталей расплавляются под воздействием тепла и заполняют зазор.

- Полуавтоматическая сварка MIG/MAG

Полуавтоматическая дуговая сварка происходит в среде инертных газов (Ar, He, при методе MIG) или активного газа (CO2, при методе MAG). Соединение выполняется при помощи плавящегося электрода.

- Роботизированная, лазерная, плазменная, гибридная, точечная сварка

Роботизированная сварка – это автоматизированный процесс, выполняемый сварочным оборудованием. Эта технология отличается высокой производительностью и высоким качеством получаемых изделий.

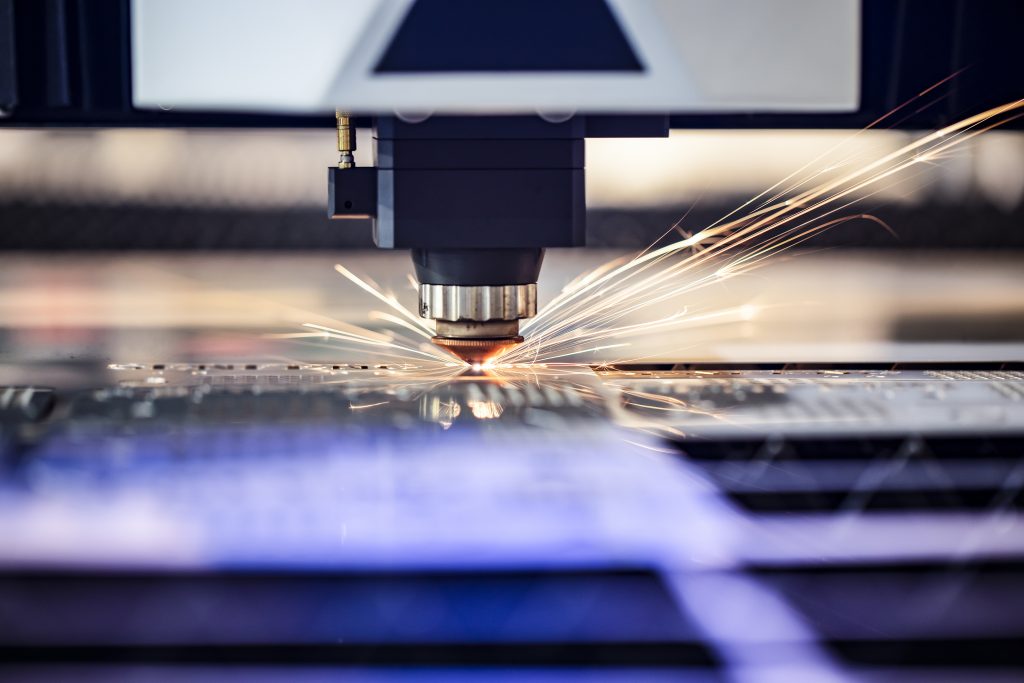

- Лазерная сварка металла обеспечивает неразъемное соединение при помощи сфокусированного лазерного луча.

- Плазменная технология использует направленный поток плазменной дуги.

- Гибридная технология сочетает метод сварки лазером и электрической дугой.

- Точечная сварка используется для соединения листового металла внахлест. Отличается небольшой зоной расплавления, большими токами и коротким временем воздействия.

На нашем предприятии есть современные сварочные аппараты для работы в разных режимах, с учетом химического состава и особенностей металла. Четкое соблюдение технологии исключает риск появления трещин и коррозии швов. Стоимость конкретной сварки зависит от вида свариваемого металла, сложности соединений, срочности выполнения и объема работ.

Чтобы оставить заявку, просто позвоните 8 (812) 634-25-00 или напишите на zakaz@alekseevstal.ru.